Nach einer Brandkatastrophe bei Dürr Dental ist vieles neu entstanden.

Nach einer Brandkatastrophe bei Dürr Dental ist vieles neu entstanden.

Bietigheim-Bissingen ist eine reizvolle Stadt im Hightech Land Baden-Württemberg, 20 km nördlich von Stuttgart. Dort ist Dürr Dental angesiedelt, jenes Unternehmen, das der Zahnmedizin eine Fülle innovativer und hochqualitativer Produkte beschert – und das sich auch ein Feuerteufel ausgesucht hat. Aber Dürr Dental hat aus dem Unglück einiges gemacht. Anlässlich eines Werksbesuches konnte sich das dental journal von der Neugestaltung großer Teile des Unternehmens überzeugen.

Anlass des Besuches von Dürr Dental ist die Eröffnung des Neubaues im Sommer 2015 nach der Brandkatastrophe vom März 2013, bei dem beträchtliche Teile des Werksgeländes zerstört wurden.

Hans Schneider, Verkaufsleiter Deutschland, Österreich und Schweiz, erinnert sich: „Es war vier Tage vor der IDS 2013, als ein Feuerteufel eine Lagerhalle und Teile der Produktion in Flammen aufgehen ließ.“ Für Dürr war das eine ernste Situation, denn es drohte der Umstand, seine Kunden nicht mit dringend nötigen Komponenten für die Fertigung von Behandlungseinheiten versorgen zu können. Bemerkenswert war dann aber der Einsatz der Mitarbeiter: „Jene, die nicht zur IDS mussten, haben sofort nach dem Brand mit unglaublichem Engagement geholfen, Abteilungen in andere Gebäude zu verlegen, um die Produktion schnellstmöglich wieder aufnehmen zu können – ein Paradebeispiel für die hohe Identifikation unserer Mitarbeiter mit unserem Unternehmen“, hält Schneider stolz fest.

Unglück und Chancen

Dürr hat aus dem unverschuldeten Unglück auch Chancen genutzt und seine Infrastruktur konsequent optimiert. Auf 7.500 qm sind Teile der Verwaltung, der Montage und Logistik, ein neues Rechenzentrum und ein mitarbeiterfreundliches Betriebsrestaurant neu entstanden. So zeigt sich Dürr Dental moderner denn je und kann mit aktuellem Stand der Technik seine hohen Qualitäts-Ansprüche optimal umsetzen – was uns beim Rundgang durch das Werk tief beeindruckte.

Fertigungstiefe für hohe Qualitäts-Standards

In vielen Produktions-Unternehmen werden auf breiter Basis Komponenten zugekauft. Das reduziert Kosten, weil man die Eigenentwicklung spart. Nicht so bei Dürr Dental: Dürr zeichnet sich gerade durch eine hohe Fertigungstiefe aus. Bauteile, die auch zugekauft werden könnten, werden selbst entwickelt und hergestellt. Warum ist das so?

Daniel Theobald, stellv. Leitung Produktion und Logistik, erklärt: „Das hängt mit den hohen Qualitäts-Standards zusammen, die wir uns selbst vorgeben. Wir haben alles selbst in der Hand und müssen keine Kompromisse eingehen. Die Herstellung der Prototypen, der Betriebsmittelbau und die Produktion – alles wird im Haus gemacht. Bedenken Sie, Kompressoren und Saugmaschinen sind Zentralgeräte. Wenn diese ausfallen, steht die gesamte Ordination. Dieses Risiko müssen wir bestmöglich minimieren.“

Das Prinzip hoher Fertigungstiefe verfolgt Dürr Dental auch bei optischen und digitalen Geräten, so z.B. bei der VistaCam iX HD mit dem innovativen Multikopf-Kamerasystem mit HD-Auflösung und Autofokus für viele Indikationen, wo sogar die Optiken selbst im eigenen Werk (Dürr Optronik) hergestellt werden. Auch elektronische Komponenten wie Platinen werden nach höchsten Standards im Reinraum gefertigt.

Trockenlaufende Kompressoren

Für eine optimale Luftqualität müssen Kompressoren ölfrei laufen. Ohne diesen lebensspendenden Saft ist das keine gute Voraussetzung für Betriebssicherheit und lange Lebensdauer. Aber Dürr hat das Prinzip der Trockenschmierung durch den Einsatz eines speziellen Compound-Werkstoffes für die Kolbenringe perfekt im Griff – die Zuverlässigkeit der Kompressoren ist legendär, das beweisen sie im tagtäglichen Einsatz.

Das alles kommt nicht von ungefähr: Selbst Pleuel, Lager und Zylinder werden in hoher Fertigungstiefe hergestellt und auch die Elektromotoren, die es zuhauf von der Stange gibt, werden nach Entwicklungsvorgaben von Dürr Dental produziert.

Qualität endet nicht bei den Bauteilen

Auch die Fertigung selbst entspricht höchsten Standards. Es gibt keine Fließband-Produktion, ein Mitarbeiter montiert ein komplettes Gerät. Alle Baugruppen werden mit Fertigungsdatum und dem herstellenden Mitarbeiter elektronisch erfasst und jedes einzelne Gerät wird auf alle Funktionen endgeprüft – man verlässt sich nicht auf Stichproben. Abschließend wird die einwandfreie Funktion mit Namenszertifikat am Gerät bestätigt – wie bei Ferrari und Co.

Hohe Innovationskraft

Dürr Dental kann auf eine lange Historie mit bahnbrechenden Innovationen zurückblicken. Von den rund 1.000 Mitarbeitern sind heute immerhin 151 für Forschung & Entwicklung zuständig. Das wirkt sich auf die hohe Innovationskraft des Unternehmens aus.

Tyscor – Weg in die Zukunft

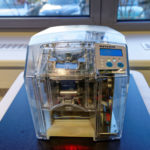

Beispiele dafür sind Neuentwicklungen wie Tyscor. Das völlig neue Sagmaschinenkonzept verwendet Technologien, die einen Quantensprung bei Effizienz und Leistungsvermögen erzielen. Aus einem Seitenkanalverdichter wurde ein Radialverdichter mit höherem Wirkungsgrad und wenig Bauraum.

Günter Schernthaner, GF von Dürr Dental Austria: „Tyscor steht für Energieeffizienz, höhere und regelbare Leistung, Netzwerkfähigkeit, kompakte Bauform und extrem leisen Lauf. Im Zuge der Weiterentwicklung wird dieses zukunftsweisende Konzept auch für große Saugmaschinen angewendet.“

Schernthaner weiter: „Dürr fertigt auch Großanlagen für Kliniken für bis zu mehrere 100 Plätze – wie auch aktuell beim Neubau der Grazer Klinik. Eine ausgeklügelte Steuerungs-Software erlaubt den bedarfsgerechten und effizienten Einsatz und überprüft laufend die einwandfreie Funktion der Anlage.“

Digital vernetzt

Im Zeitalter der digitalen Vernetzung macht es auch Sinn, zentrale Versorgungsgeräte einer Ordination miteinander zu verbinden. Es können Füllstände, Filterwechsel und andere wichtige Betriebszustände überwacht und Alarme ausgegeben werden, wenn Handlungsbedarf wie für einen Servicetermin entsteht. „Moderne Konzepte erlauben auch, dass der Servicetechniker im Bedarfsfall über seinen Laptop oder über sein Smartphone produktspezifische Daten abrufen kann, um schneller und zielgerichteter im Servicefall agieren zu können“, so Schernthaner.

Gewinnspiel „Herz der Praxis“: 50 Jahre ölfreier Kompressor

Wer hat den ältesten Dürr Dental Kompressor?

Anlässlich des 50 Jahres-Jubiläums lohnt es sich, nachzuschauen, wie alt sein „Herz der Praxis“ inzwischen geworden ist. Denn der Praxis mit dem ältesten Dürr Dental Kompressor winkt die Aussicht auf einen hochmodernen Dürr Duo Tandem Kompressor als Hauptgewinn.

Wer ein „Herz der Praxis“ der neueren Generation besitzt und am Ende nicht den Hauptpreis erringt, wahrt unabhängig vom Alter des Dürr Dental Kompressors dennoch die Gewinnchance auf eine von zwei Apple Watches, einen von fünf Tischkickern oder eine von fünf Armbanduhren. Die Aktion läuft bis zum 31. Januar 2016.

Und so funktioniert es: einfach Typ, Seriennummer und Baujahr auf der Aktionsseite unter www.duerrdental.com/50jahre eingeben oder über Ihr Dentaldepot die Teilnahmekarte anfordern.