Die 4. Wissensplattform von Ivoclar Digital brachte 30 Zahntechniker nach Salzburg um sich über den digitalen Workflow rund um die Themen Fräsen und 3D Drucken auszutauschen

Die Wissensplattform von Ivoclar Digital fand diesmal in Werfenweng im Bergresort Travel Charme statt. Das Ziel dieses regelmäßig durchgeführten Expertentreffens besteht darin Einblicke in die aktuelle Technologien zu geben, die Weitergabe von praxisnahem Anwenderwissen zu fördern und neue Erkenntnisse vor allem im Hinblick auf 3D Druck und Frästechniken weiter vermitteln.

Zunächst startete Oliver Voigt, Produktmanager Digital Processes Fixed Prosthetics, mit der Vorstellung von IvoSmile. IvoSmile ist eine reine Visualisierungssoftware aus dem Umfeld der Augmented Reality (AR). Im Gegensatz zur Virtuellen Realität (VR) ist die Augmented Reality eine Überlagerung der Realität mit virtuellen Elementen. Im Fall von IvoSmile wird vom Patienten ein Foto oder ein Video gemacht und die Zähne nach Wunsch des Patienten verändert. Dies funktioniert in Bezug auf Zahnform, Zahnfarbe und weiteren individuellen Anpassungen. Der Clou: Nach den erfolgten Einstellungen kann der Patient das iPad als „virtuellen Spiegel“ verwenden und sein Gesicht mit seinen neuen Zähnen wie im Spiegel beobachten – Bewegungen inklusive.

Die Aufnahmen und Behandlungsprojekte können auf Knopfdruck per Email zwischen Zahnarzt und Zahntechniker ausgetauscht werden. Ein Export in CAD Software ist ebenso möglich, so lassen sich mit diesen Daten als Vorstufe bestens Mock-ups herstellen. Die Software läuft ausschließlich unter IOS und ist für das iPhone mit eingeschränktem Funktionsumfang kostenlos. Die Vollversion läuft auf dem iPad mit allen Funktionen und kann 30 Tage lang kostenlos getestet werden. Danach kostet IvoSmile 60€ pro Monat im App Store.

Die Aufnahmen und Behandlungsprojekte können auf Knopfdruck per Email zwischen Zahnarzt und Zahntechniker ausgetauscht werden. Ein Export in CAD Software ist ebenso möglich, so lassen sich mit diesen Daten als Vorstufe bestens Mock-ups herstellen. Die Software läuft ausschließlich unter IOS und ist für das iPhone mit eingeschränktem Funktionsumfang kostenlos. Die Vollversion läuft auf dem iPad mit allen Funktionen und kann 30 Tage lang kostenlos getestet werden. Danach kostet IvoSmile 60€ pro Monat im App Store.

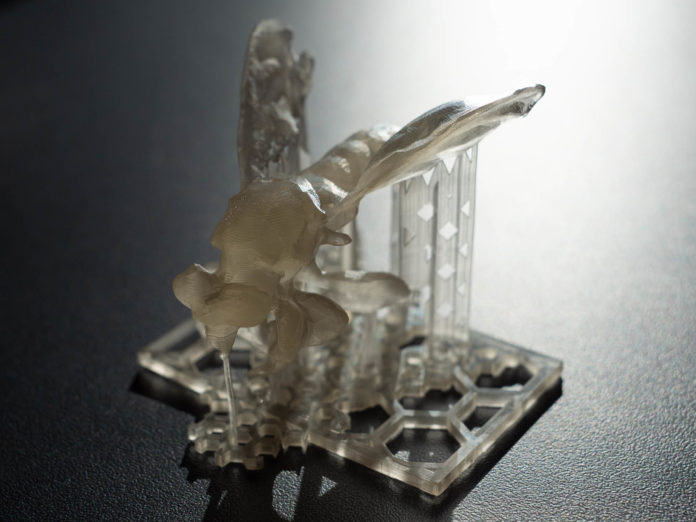

Anschließend stellte Steffen Deisinger, Ivoclar Vivadent, die neue 3D Druck Linie PrograPrint Line vor. Dabei handelte es sich um die neue 3D Drucker Linie von Ivoclar Digital auf Basis des DLP Verfahrens. Im Mittelpunkt der Entwicklung stand ein komplett validierter 3D Druck Workflow bestehend aus ERSTELLEN – MATERIALAUSWAHL – CAM SLICING – DRUCKEN – REINIGEN – NACHBELICHTEN.

Zunächst muss das digitale Modell mit einer Software wie z.B. ExoCAD erstellt werden, danach muss die Materialauswahl getroffen werden und die Dicke der einzelnen Schichten, das „slicing“ für die Druckgenauigkeit, festgelegt werden. Erst dann erfolgt der 3D Druck. Zum Schluss muss das Werkstück gereinigt und nachbelichtet werden. Ivoclar Digital hat sich beim 3D Druck für ein geschlossenes System entschieden. Das heißt, das komplette System umfasst Materialien, 3D Drucker, Reinigungsgerät und Nachbelichter, die alle optimal aufeinander abgestimmt sind. Das Besondere: Vom Start des Druckes über das Reinigen bis zum Nachbelichten verbleibt das Modell – im Gegensatz zu allen anderen Systemen – immer auf seiner Bauplattform. Zum Start gibt es drei Materialien: ProArt Print Splint für Schienen und Bohrschablonen, ProArt Print Wax für Pressobjekte, sowie ProArt Print Model für die Modellherstellung. Die Genauigkeit beträgt bis zu 50μ. Interessant: Die komplette Produktpalette der 3D Drucker, Fräsmaschinen und selbst die Brennöfen sind „Made in Austria“.

Zunächst muss das digitale Modell mit einer Software wie z.B. ExoCAD erstellt werden, danach muss die Materialauswahl getroffen werden und die Dicke der einzelnen Schichten, das „slicing“ für die Druckgenauigkeit, festgelegt werden. Erst dann erfolgt der 3D Druck. Zum Schluss muss das Werkstück gereinigt und nachbelichtet werden. Ivoclar Digital hat sich beim 3D Druck für ein geschlossenes System entschieden. Das heißt, das komplette System umfasst Materialien, 3D Drucker, Reinigungsgerät und Nachbelichter, die alle optimal aufeinander abgestimmt sind. Das Besondere: Vom Start des Druckes über das Reinigen bis zum Nachbelichten verbleibt das Modell – im Gegensatz zu allen anderen Systemen – immer auf seiner Bauplattform. Zum Start gibt es drei Materialien: ProArt Print Splint für Schienen und Bohrschablonen, ProArt Print Wax für Pressobjekte, sowie ProArt Print Model für die Modellherstellung. Die Genauigkeit beträgt bis zu 50μ. Interessant: Die komplette Produktpalette der 3D Drucker, Fräsmaschinen und selbst die Brennöfen sind „Made in Austria“.

Nicht nur Theorie, sondern auch praktische Anwendung

Dann ging es über in den Praxisteil. ZTM Alois Tschugg berichtete über seine Erfahrungen mit dem 3D Druck. Nach über einem halben Jahr Probedrucken mit unterschiedlichsten Geräten und intensivem Austausch mit diversen Druckerherstellern und aufwendigen Messverfahren zeigte er, dass die 3D Technik heute im Labor bereits Realität ist und vollproduktiv eingesetzt werden kann, wenn man gewisse Rahmenbedingungen und Eigenheiten der jungen Technologie beachtet. Der Vorteil ist die schnelle Verfügbarkeit von Druckern zu geringen Kosten. Bis auf Alignerschienen (zu spröde) und große Provisorien verwendet er den 3D Drucker für alle in Frage kommenden Aufgaben. Nach der Definition der richtigen Parameter und mit etwas Erfahrung sind die Ergebnisse aus seiner Sicht hervorragend. Alois Tschuggs Vortrag zeigte gut, dass es Sinn macht, sich im Vorfeld des Erwerbs genauestens mit den Eigenheiten der verschiedenen Systeme wie etwa Toleranzen oder benötigte Software auseinander zu setzen und sich auf die Besonderheiten der additiven Technik einzustellen.

Der Nachmittag gehörte ZTM Stefan Strigl aus Südtirol, der von Anfang an als Anwender beim Start der neuen Fräsmaschinen dabei war. Das Topmodell von Ivoclar Digital, die PM7, wurde zwar primär zum Schleifen von e.max entwickelt, eignet sich aber nahezu für jedes Material. Wachs, PMMA und Zirkonoxid sind neben e.max die häufigsten nachgefragten Materialien. Die richtige Frässtrategie entscheidet über die Wirtschaftlichkeit, nicht jede Arbeit in Kobalt Chrom oder Titan rechnet sich in diesem Sinne.

Der Nachmittag gehörte ZTM Stefan Strigl aus Südtirol, der von Anfang an als Anwender beim Start der neuen Fräsmaschinen dabei war. Das Topmodell von Ivoclar Digital, die PM7, wurde zwar primär zum Schleifen von e.max entwickelt, eignet sich aber nahezu für jedes Material. Wachs, PMMA und Zirkonoxid sind neben e.max die häufigsten nachgefragten Materialien. Die richtige Frässtrategie entscheidet über die Wirtschaftlichkeit, nicht jede Arbeit in Kobalt Chrom oder Titan rechnet sich in diesem Sinne.

Strigl hat auch einige Erfahrung mit dem 3D Druck in seinem Labor sammeln können und verwendet ausschließlich gefräste Schienen, da diese durch das kompaktere Material im Vergleich zum Printmaterial weniger spröde sind. Strigl verwendet die PM7 für das Fräsen von Try-ins, provisorischen Table Tops über Zirkon und e.max, bis hin zum experimentellen Fräsen von Titanabutments (noch nicht von Ivoclar Digital offiziell freigegeben). Zwei Workshops zum Thema 3D Druck und Fräsen rundeten das Expertentreffen ab. Gerade für Heavy User war die Anwesenheit von Ivoclar Digital Entwicklern und Spezialisten mehr als interessant. Wann hat man schon als Anwender die Gelegenheit sich mit Entwicklern auszutauschen?

Unser Resümee: Diese regelmäßig durchgeführten Veranstaltungen sind für all jene Zahntechniker spannend, die sich für den digitalen Workflow interessieren respektive schon entschieden haben und die sich für neue Ideen und Anregungen für ihre tägliche Arbeit interessieren .